Изготовление Литий-Ионных Li-Ion аккумуляторов

Процесс производства литиевых (Li-ion) аккумуляторов

Материалы для анода и катода поставляются на завод в виде черного порошка, и для неподготовленного глаза они почти неотличимы друг от друга. Порошок очень мелкой фракции, чтобы достичь максимальной эффективной площади поверхности электродов. Форма частиц также важна. Предпочтительны гладкие сферические крупицы с закругленными краями, поскольку острые кромки или шелушащиеся поверхности чувствительны к высоким электрическим нагрузкам. В роли анода используется медная фольга с нанесённым слоем графита (в некоторых случаях угля). В качестве катода применяется алюминиевая фольга со слоем материала, содержащего литий. Здесь возможны варианты в зависимости от характеристик конечного изделия:

- Литий-кобальтовые с катодом LiCoO2 — самые емкие модели, имеют графитовый анод.

- Литий-марганцево-оксидные с катодом LiMn2O4, Li2MnO3 или LMnO, последние могут выступать как просто литий-марганцовые

- Литий-никель-марганец-кобальт-оксидные или NMC с катодом LiNiMnCoO2

- Литий-железо-фосфатные с катодом LiFePO4 (LFP)

- Литий-никель-кобальт-алюминий-оксидные (NCA) с катодом LiNiCoAlO2

Аноды и катоды в литиевых аккумуляторах имеют одинаковую форму и выполняются по аналогичным процессам на идентичном оборудовании. Но поскольку загрязнение между анодным и катодным материалами приведет к разрушению аккумулятора, то для предотвращения контакта материалов их обычно обрабатываются в разных цехах.

Первая стадия производства заключается в смешивании материалов электродов и нанесении суспензии на поверхность фольги. Активные электродные материалы покрывают с обеих сторон металлическую фольгу, которая действует как токоприемник, проводящий ток внутри и снаружи ячейки. Затем фольга с материалами сушится, разрезается на узкие полоски и сворачивается в несколько слоев. Это требует постоянного контроля, поскольку любые заусенцы на краях полосок фольги могут привести к внутренним коротким замыканиям в ячейках.

Для сборки ячеек аккумуляторных батарей на крупных заводах применяются полностью автоматизированные производственные линии.

В процессе сборки аккумулятора отделяет катод от анода сепаратор из полипропилена, полиэтилена или другого схожего полимерного материала. Сепараторы большинства батарей состоят из очень простых пластиковых пленок, которые имеют правильный размер пор, чтобы позволить ионам перемещаться, блокируя при этом другие элементы. В случае жидкого электролита сепаратор представляет собой вспененный материал, который пропитывается электролитом и удерживает его на месте.При этом применяют два варианта электрода. Выбор зависит от типа ячейки – прямоугольной для плоских элементов и спиральной для цилиндрических ячеек.После помещения аккумулятора в корпус ее заполняют электролитом и запечатывают. Растворы электролита состоят из органических растворителей, соли LiPF6 (гексафторфосфат лития) и различных добавок. Это должно выполняться в «сухой комнате», так как электролит реагирует с водой. Влага приведет к разложению электролита с выбросом токсичных газов.

Электроды помещают в корпус, оставляя отверстие для добавления электролита.

Как только сборка ячейки будет завершена, она должна пройти хотя бы один контролируемый цикл зарядки/разрядки. Процесс зарядки начинается с низкого напряжения, которое постепенно нарастает. Только после прохождения теста аккумулятор считается готовым к эксплуатации.

Оборудование и материалы для производства литиевых (Li-ion) аккумуляторов

Смесители

Смесители используются для смешивания анодных и катодных материалов при создании литий-ионных аккумуляторов. Высокая производительность и надежность, а также простота обслуживания наших смесителей.

Преимущества смесителя:

Отсутствие мертвого пространства в смесительном баке (2 лопасти и 2 рабочего колеса)

Эффект замешивания планетарным движением

Дисперсионный эффект высокоскоростных рабочих колес

Смешивание порошка лопастями (сухое смешение)

Отличная и однородная дисперсия за короткое время

Включена система дегазации

Широкий спектр моделей

От уровня лабораторного до массового производства (емкость резервуара: 25 ~ 1600 л)

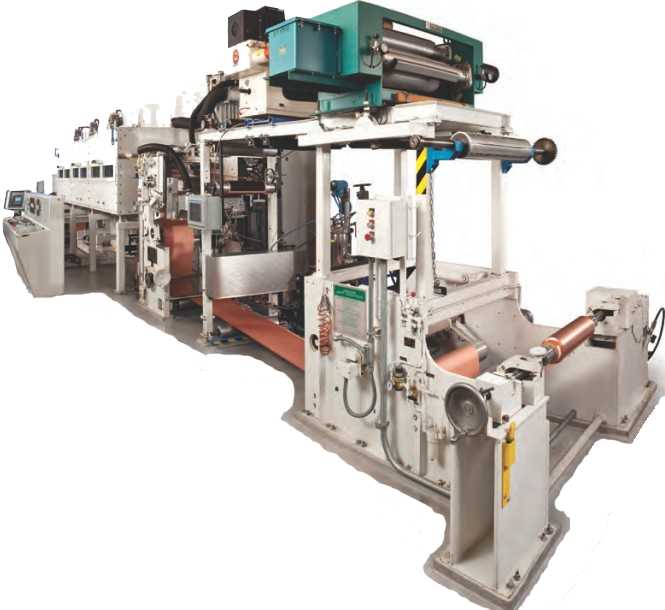

Машина для нанесения электродного покрытия с нагревательно-сушильной камерой

Ппо индивидуальному заказу поставляем индивидуальные производственные линии нанесения покрытия для аккумуляторных электродов - от экспериментальной линии до массового производства. Независимо от того, какой профиль покрытия вы предпочитаете, односторонний или двусторонний, от непрерывного до прерывистого, полосками - клиент определяет выбор необходимого покрытия. Индивидуально по вашему запросу, ширина рулона, скорость машины, температура сушки и длина сушки варьируются. Мы предоставляем профессиональные консультации и организуем необходимый процесс покрытия вместе с вами.

Каландр (пресс с горизонтально расположенными валами)

Следующим шагом в производстве аккумуляторной батареи является каландрирование. В зависимости от условий слой, покрытый на предыдущем этапе, должен быть уплотнен. Это будет сделано в системе валов с давлением в несколько тысяч kN линейной силы.

Машины имеют такие преимущества, как:

Система постоянного давления с регулятором зазора для обработки прерывистого покрытия

Простое обслуживание вала

Преимущества наших систем постоянного давления:

Равномерный пресс постоянным давлением => Гибкое управление регулируемым зазором

Простота замены вала => Доступ к валу возможен сверху с помощью крана

Машина продольной резки

Разрезает электродную ленту на нужный размер.

Основные показатели:

применяется тангенциальный срез специальными ножами

используется система среза края давления

секция разреза - это отдельная система (вы можете установить ножи вне машины)

удивительно малая дисперсия крутящего момента

достигается стабильное натяжение подачи

а также поставляем другое оборудование для организации полного цикла производства литий-ионных аккумуляторов.

Материалы

Мы поможем вам в закупке различных литий-ионных материалов, используя наш обширный доступ на рынки и хорошие отношения с поставщиками:

Очищенный NMP

Связующее для суспензии

Алюминиевый субстрат

Медный субстрат

Алюминиевый ламинирующий материал

Пористый углерод черный

Катодная материал

Электролит

и другие материалы

В случае вопросов, пожалуйста, не стесняйтесь обращаться к нам.